1. Введение

Форма для литья пластмасс под давлением (формующая оснастка, пресс-формы) – основной элемент оборудования, определяющий конструкцию и качество готового полимерного изделия. Часто формы для литья пластмасс под давлением называют литьевыми формами, литформами или пресс-формами. При классификации форм, данные названия являются не совсем корректными. В этой статье «пресс-формы» будут использоваться из-за своей широкой распространенности.

2. Основные элементы конструкции пресс-форм

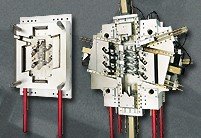

Литьевая форма в сборе состоит из набора плит, формообразующих (матриц и пуансонов), холодно-канальной или горяче-канальной литниковой системы пресс формы, системы выталкивания отформованных изделий, системы охлаждения формы, системы выпаров и набора направляющих элементов. Схематично литьевая форма представлена на рис.1.

Технология изготовления пресс-формы для литья пластмасс подобна технологии штампов или печатных плат. В условиях современного промышленного производства часто необходимо интенсифицировать процесс литья пластмасс. В этом случае изготавливают и используют пресс-формы для одновременного производства нескольких изделий. Такие пресс формы называют многогнездными (многоместными). Число гнезд обычно бывает кратно двум в энной степени(такие как) — 2, 4, 8, 16, 32, 64, 128. Реже проектируют литьевые формы с другим количеством гнезд, обычно 6, 10, 12, 20, 24, 48, 96. Формы с наибольшим количеством мест (более ста) изготавливают для комплексов, производящих ПЭТ преформы.

3. Особенности конструкции форм для литья пластмасс

Обычно, пресс-форма проектируется для последующего производства какого-либо одного изделия из пластика. Кроме этого, существуют так называемые «модульные» формы, конструкция которых предполагает сменные компоненты, позволяющие изменять конструкцию изделий или же полностью заменить изделие на другое. Таким образом, одна и та же прессформа позволяет производить разные виды продукции в разное время. К недостаткам такой технологии можно отнести трудоемкость операций по периодическому изменению конструкции форм, необходимость более тщательного и частого обслуживания таких форм, небольшой ресурс универсальных форм.

Другой путь изготовления различных изделий посредством одной пресс-формы – устройство формообразующих на различные продукты в одной многогнездной форме. Используя подобную форму, имеется возможность производства изделий разной конструкции, из одного материала, за один цикл литья. В данном случае основная задача проектировщика – правильно сбалансировать литниковую систему для равномерного заполнения всех гнезд такой формы и получения качественной продукции.

Когда изделия имеют большую площадь и относительно простую конструкцию, то иногда для интенсификации литья под давлением конструируют так называемые «этажные» формы. Эти формы имеют две параллельные плоскости разъема и при многоместной конструкции могут работать на относительно небольших термопластавтоматах. Недостатки таких форм – дорогостоящий горячий канал, увеличенный пакет плит (высота пресс формы), что иногда вызывает необходимость применения нестандартных узлов смыкания ТПА.

Качественные литьевые формы выполняются с допуском 0,005 мм. Гарантийный ресурс инструментов от лучших поставщиков исчисляется миллионами литьевых циклов.

4. Основные этапы проектирования пресс-формы для литья пластмасс.

Проектирование пресс формы обычно включает в себя четыре основных этапа.

- На первом этапе оцениваются технологические требования к форме и производится подробный анализ технологичности деталей изделия. В случае необходимости вносятся изменения в конструкцию изделия и осуществляется согласование с заказчиком. Разрабатываются трехмерные модели и чертежи изделий.

- На втором этапе производится оптимизация размещения деталей в оснастке для достижения наибольшей технико-экономической целесообразности.

- На третьем этапе производится оптимизация конструкции литниковой холодно- или горячеканальной системы и системы охлаждения прессформы. Современное программное обеспечение, используемое конструкторами, позволяют в кратчайшие сроки и с большой точностью выполнять подобного рода работы.

- Четвертый этап конструирования оснастки состоит в изготовлении комплекта документации на форму, в том числе двумерные чертежи и 3D модели, так же схемы и инструкции по работе с формой, необходимые для правильной эксплуатации литформы у заказчика.

4. Виды литниковых систем.

Литниковая система пресс-формы предназначена для доставки полимерного материала из материального цилиндра термопласт автомата в формообразующие полости. Выделят два основных класса литниковых систем – холодно канальные(ХКС) и горяче канальные системы(ГКС).

В случае использования ХКС литниковой системы формы, литник не обогревается, а при охлаждении отформованной отливки также охлаждается и выпадает вместе с отливкой при открытии или после открытия формы. ХКС пресс-формы для литья пластмасс существенно (при многоместных формах – в разы) дешевле ГКС аналогов. Холодно-канальные литниковые системы надежнее, проще в эксплуатации и дешевле в обслуживании, чемГКС. Все эти достоинства часто перекрываются единственным недостатком – наличием бесполезного литника после каждого цикла литья.

Масса литника резко возрастает с увеличением количества гнезд в форме, и при производстве множества мелких деталей в одной форме, масса литника может превысить массу собственно готовых деталей. Наличие массивного литника иногда увеличивает время цикла литья, ухудшая экономические показатели процесса литья. И приводит к необходимости использовать ТПА большего типоразмера с большим номинальным объемом впрыска за цикл. Холодная литниковая система обычно состоит из центрального литника, разводящих литников и впускных литников. Для получения качественных изделий холодноканальная многоместная должна быть сбалансирована, что не так просто достигается. Простой геометрической сбалансированности литниковой системы (равная длина пути полимерного материала от сопла ТПА до формообразующих полостей каждого гнезда) часто бывает недостаточно. Изготовители формующей оснастки применяют специальные регуляторы потока полимера в разводящих литниках.

При использования ГКС литниковой системы пресс-формы, литник находится в расплавленном состоянии. Разогрев горячеканальной литниковой системы происходит перед запуском формы в работу, и после этого, в течение всего времени выпуска партий изделий, полимерный материал в литнике поддерживают в вязкотекучем состоянии. Как уже было отмечено, ГКС системы дороги, сложны конструктивно, сложны в обслуживании – всегда есть вероятности выхода из строя нагревателей, попадание примесей в полость горячего канала, перегорание нетермостойкого полимера и т.д.

Главное достоинство горячих каналов – отсутствие каких-либо затвердевших литников, выпадающих вместе с готовыми изделиями при каждом литьевом цикле (иногда предусматривают небольшие технологические литники и в горячеканальных системах). Кроме экономии пластика и отсутствия отходов, использование горячеканальных систем позволяет применять ТПА с меньшим объемом впрыска, уменьшить время пластикации (дозировки, загрузки) полимера и время охлаждения отливки.

Не стоит забывать, что горячеканальные пресс формы требуют более интенсивного охлаждения и больших затрат электроэнергии. Обычно горячий канал литьевой формы состоит из коллектора и горячеканальных сопел (инжекторов). В современных формах повсеместно используют нормализованные сопла горячих каналов. Коллекторы же могут быть и специально спроектированы. Все еще часто применяют так называемые теплопроводящие сопла, не имеющих собственных нагревателей, а обогревающихся за счет горячего коллектора. Такие сопла изготавливают из специального теплопроводящего сплава – бериллиевой бронзы (бериллиевой меди, бериллий латуни). Это устаревшая, хоть и более дешевая конструкция, имеет следующие недостатки: сложно регулировать температуру по зонам горячего канала, вредные для здоровья материалы сопел (запрещены к использованию во многих странах).

5. Основные системы выталкивания (сброса) отформованных изделий

Системы сброса готовых изделий подразделяются на механические и пневматические (обычно конструируются в комбинации с механическими). В случае особо сложных деталей отливки выемка изделий из формы бывает возможна в ручную или при помощи робота.

Наиболее часто использующиеся виды механических выталкивателей:

Выталкивающие плиты

Стержневые толкатели

Плоские толкатели

Трубчатые толкатели

Представленные выталкиватели могут применяться в комплексе, как при одностадийном, так и при многостадийном выталкивании отливок. Также применяют разнообразные нестандартные толкатели.

6. Другие системы, входящие в состав современных форм

Кроме представленных в конструкцию прессформы для литья пластмасс под давлением входят еще некоторые системы.

· Система охлаждения пресс формы обычно состоит из множества прямых, кольцевых или спиральных каналов для охлаждающей жидкости и требует тщательного расчета проектировщика. В качестве жидкости обычно применяют подготовленную термостатированную воду, реже – раствор гликоля. Охлаждающая жидкость может иметь разную температуру в разных контурах охлаждения формы.

· Система выпоров (вентилирования) предназначена для свободного выхода воздуха и формообразующих полостей формы. В некоторых случаях роль вентиляционных каналов выполняют зазоры между деталями формообразующих полостей прессформы.

· Система направляющих и центрующих элементов формы состоит из комплекта направляющих втулок и колонок, разного рода зацепов, ползунов, центрующих плит и т.п. Система предназначена для правильного и четкого смыкания полуформ и получения качественных изделий с правильной геометрией без грата (облоя).

7. Состояние российского рынка пресс-форм.

На сегодняшний день приходится признать, что подавляющую часть используемой литьевой технологической оснастки составляют импортные пресс-формы. Из отечественных производителей пресс-форм можно выделить несколько относительно крупных компаний в Москве и Санкт-Петербурге, некоторые из которых являются дочерними предприятиями иностранных компаний. Остальные российские производители не играют заметной роли на рынке форм для литья пластмасс. Существуют российские компании «изготовители» формующей оснастки, которые занимаются главным образом покупкой форм на дешевых азиатских рынках для последующей продажи производителям пластмассовых изделий в России.